[엔지닉 X 인하대학교] 반도체 공정 실습 3일차 오전 수업 <반도체 공정 실습>

Deposition 장비

- physical VS chemical (활성화 에너지가 필요, 우리는 열 에너지를 사용)

- 반응 메커니즘

- gas → boundary layer diffusion

- 박막 성장의 속도를 결정하는 것은 "느린 반응"이다.

- diffusion / 반응해서 합성하는

LPCVD

- 한번에 많은 양의 웨이퍼 증착 가능

- 고온 공정 → Uniformity, Step coverage

- 단점

- 고온 노출 → 열화 (원하는 물성이 안나올 수도 있음)

- 저온공정이 아님

- 온도를 통해 균일하게 박막두께를 세밀하게 control이 가능하다

- hitting 하는 부분에 있어 온도를 세밀하게 조절할 수 있음 → 균일성

* 고온 공정 → 온도를 낮추는 방법 : 플라즈마를 사용한다

why? : 플라즈마가 radical을 만들어주며 반응성을 올린다. (이때, 활성화 에너지 자체를 낮춰주는 것 → 충족시켜주는 것이 아니다.)

PECVD

- Chamber type

- 한장 한장 들어감

- why? : 전기장은 세밀하게 컨트롤이 힘들다

- edge 부분에 전기장이 몰려 여러장하면 컨트롤이 잘 안됨

- output이 떨어지더라도 quality를 높이기 위해 사용

- 단점

- 생산량이 떨어진다

- radical 형성 → 반응성이 좋아진다 → 다른(원하지 않는) 물질 즉, 불순물 생성 가능

- ≫ 박막 quality에 문제 생겨 gate oxide로는 거의 사용하지 않음

- 한장 한장 들어감

- 실레인을 사용하여 SiO2 증착

- 반응성 가스 : N2O

- N2를 넣어준다

- Why? : carrier gas (이동시킨다.)

- 농도를 희석하는 역할임

- "진공 장비"

- 진공 → MFP (Mean Free Path) 올라감

- 저진공 사용 예정

- 전자의 mean free path만 고려해주면 되기 때문에 저진공으로도 충분히 control이 가능하다

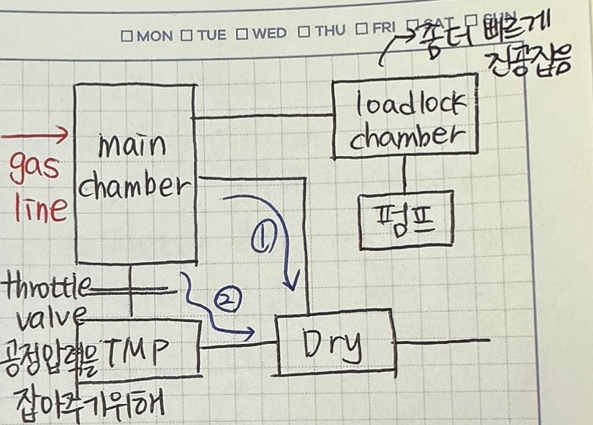

- 진공 펌프

- 로터리 펌프, 드라이 퍼프, TMP 등

- 드라이 펌프가 꼭 사용되는 곳 ? : chemical은 반응성이 좋아서 기름과 만나면 반응한다. 때문에 드라이 펌프를 권장함. (dry 펌프가 크기도 크고 가격도 비싸고 유지비용도 많이 든다.)

- 로터리 펌프, 드라이 퍼프, TMP 등

기기 구조

- main chamber, 로터리 펌프, 가스가 들어오는 라인

- (MFC) 가스 단위 sccm

- 기체마다 단위는 다 다르다

- 가스가 들어가는 라인이 두개?

- 하나는 클리닝을 위함 (라인마다 purge)

- chemical 장비에는 purge 라인들이 있음

- 바라트론 게이지 : 진공도 체크

- 진공 정도에 따라 막이 위아래로 움직임

- 이에 따라 진공도를 측정

- roughing valve를 닫고 vent valve를 열어 main chamber 열기

- * 척 VS 지그

- 이동할 수 있으면 지그

- 이동할 수 없으면 척

- 샤워헤드 : 구멍이 뚫려있는 가스 나오는 곳 → Uniformity를 위해

플라즈마 띄우기

- Ar+ : 자색, 보라색

- 질소 : 분홍색

- 실레인 + N2O + N2 : 분홍색 비슷 → N2가 다수이기 때문

- 왜 색이 날까? → 재결합되면서 에너지 준위 차이에 의해 빛이 방출된다. 이때, E 준위 차이가 다 달라서 고유한 색이 발생한다

실습 공정 순서

- N2 라인 → 150sccm

- gas valve

- chamber 에서 가까운 부분에서 열고 먼 부분부터 닫는다

- 가까운 부분 = MFC 보호 (장비 보호)

- 먼 부분 = gas trap 안되게 하려고 부식될 가능성 있음

- main → L2out(앞쪽) → L2in(뒤쪽)

- MFC

- PV (process value) 실제

- SV (setting value) 입력

- 이때, 안정화될 때 까지 기다리는데 이는 매번 실험값이 달라지는 것을 방지한다

- Throttle valve → 닫힘 정도를 정할 수 있다. (원형막이 돌아가며 열림)

- MFC

- chamber 에서 가까운 부분에서 열고 먼 부분부터 닫는다

- 플라즈마→ RF power

- 뒤에서부터 valve를 닫음

- 메인밸브는 닫지 말고 압력이 낮아질 때 까지 충분히 기다린다.

안정화 판정 기준

- Throttle valve 게이지 안움질일 때 까지 기다림

- 시간을 두고 안정화 (시간을 통해 컨트롤함) → 제일 정확하다. 사람에 따른 편차가 없음

증착이 잘 되었는가?

NO!

- 우리가 넣은 가스는 질소 1개. 증착이 되려면 실레인, N2, N2O 전부 필요함

- 열에너지가 필요 ( 활성화 에너지를 넘겨야 함)

- 플라즈마는 활성화 에너지 자체를 낮추기만 함

레시피를 살펴보자

- step이 1 ~ 5까지 (여러번 증착 가능)

- 온도, 시간(안정화), 실레인(33sccm), N2O(65), N2(250)

- pressure (공정압력입력)

- pressure time (압력 안정화 시간)

- process time (공정 시간) → 플라즈마 띄우는 시간

- N2 purge (질소를 넣어 purge) : P-N2 (따로 있음)

- 펌프는 빨아들임

- carrier gas (particle을 이용해 1차 purge 해줌)

- 자동장비임! (알아서 다 해줌)

- RF 단위 : W (와트)

- PCN (purge cure N2) → 불순물 제거

- 수돗물은 왜 안쓸까?

- 더러움!

- 금속, 이온들이 열과 만나면 반응한다

- 결국 냉각 효율이 떨어짐

- regulator → 가스 압력을 조절

- 한번 걸러준다

- 바로 들어가면 장비에 문제 생김

- 암모니아에는 히터가 하나 더 달려있음

- 액화 암모니아를 사용하기 때문에 열에너지를 줘서 액체를 기체로 바꿔줌

- 배출된 가스는 최대한 안전한 물질로 바꿔서 폐기

- detector : 누수될 때 알림 but 막지는 못함

- PECVD를 하고 나서 반드시 해야 하는 것? → 측정 (원하는 대로 잘 나왔는가?)

ALD

- ALD 사용 이유? : Step coverage가 좋다

- ex. GAA 같은 구조에 완벽한 증착이 가능

- 박막 퀄리티가 좋다

- But 오래 걸림, 비쌈 (특수 가스 사용)

* chemical 장비

1) line purge

2) pre

3) purge

4) 반응성 가스

5) purge

→ 1 cycle (100 ~ 200정도 돌리는데 2 ~ 4시간 걸림)

2~4시간 정도 증착하면 최대 10n gate oxide를 증착하는데 사용

메인 챔버는 하상 300유지

로드락 챔버도 있음 → why? : particle 제어를 위해 있음

저진공 장비

반응성 가스 : O3, O2, H2O

Ellipsometer

- 박막의 두께를 측정

- 원리 →광학

- 빠르게 측정 가능함

- BUT 패터닝 되어있으면 측정이 불가능

- 시료에 빛을 조사 → 반사, 굴절, 흡수 등

- 수평 편광된 빛

- 수직 편광된 빛

- 간섭들에 의해 다른 현상이 일어남

- 편광된 빛들이 위상차 → 진폭 발생

- 1 + 2 합성되면 타원형

- 타원이 얼마나 기울어졌는지 = 위상차 얼마나 나는지 (delta)

- 굴절률(n)과 흡광계수(k)를 알고 있으면 물체의 두께를 알 수 있음

- 실제 데이터와 계산 데이터를 비교 → 근사값을 도출

- optical한 애들로 측정(검증)한 후 측정한다

- 증착하는 물질에 의해 k는 변화

- 각도 = 70º → 전반사되는게 달라서 물질에 현상이 나타나기 때문

* 패턴이 있을때는 다른 방식으로 측정 = alpha step(가장 빠름)

RIE 장비

- 수동 장비 X

- etch 장비

- chemical : 이방성, selectivity 있음

- physical : 등방성, 기판 손상 가능성 있음

- RIE 장비는 chemical 7 / physical 3 → chemical + physical 시너지 효과

→ chemical과 physical을 함께 사용하면 본딩 끊는 힘을 보충할 수 있다

결국 etch rate가 올라감

→ 완벽한 이방성은 아니지만 이방성을 띄고 있음

플라즈마를 통해 radical(chemical etch 사용)과 이온(physical etch) 형성

→ 고진공 장비 (chemical만 진행하면 굳이 고진공 필요 없음) why? 이온 사용

→ 펌프만 달라지고 DC sputter와 비슷 + coil이 들어감

- CCP, ICP type 왜 두개를 같이 사용할까? : 플라즈마의 밀도를 높이기 위해

- ICP : 전자를 나선운동하게 만들어 플라즈마의 밀도를 높임 →etch rate 높임

- CCP : 디스플레이 쪽에서 단독 사용

- 이온 게이지 측정 → 플라즈마를 띄워 전기전도도를 층적

- He : 냉각수 역할

- C2F6 : 보라(하늘...?)

- RIE의 단점

- 표면이 거칠다

- loading effect (패턴이 작아지면 작아질수록 부산물들이 방해함)

AFM 장비

- alpha step 장비 → 긁어서 측정, 진동에 취약해 기계식, 전동식 막아주는 장치 있음

- AFM 장비 → 뾰족하고 얇은 팁 있음

- contack → 긁어서 출력 → 높낮이 바뀜

- 인력과 척력을 이용해(noncontack) tip을 진동 → 고주파수에 가깝게 일정한 높이로 조절해 일정한 진동수

- 장점

- roughness를 알 수 있음

- 3D 모델링을 통해 데이터 산출 가능

- 전류, 전압, 마찰력 등 측정 가능

'대외활동 > 반도체 공정 실습' 카테고리의 다른 글

| [엔지닉 X 인하대학교] 반도체 공정 실습 - 3일차 (2) (0) | 2023.07.02 |

|---|---|

| [엔지닉 X 인하대학교] 반도체 공정 실습 - 2일차 (2) (0) | 2023.07.02 |

| [엔지닉 X 인하대학교] 반도체 공정 실습 - 2일차 (1) (0) | 2023.07.02 |

| [엔지닉 X 인하대학교] 반도체 공정 실습 - 1일차 (2) (0) | 2023.07.02 |

| [엔지닉 X 인하대학교] 반도체 공정 실습 - 1일차 (1) (0) | 2023.07.01 |